中性香皂的配方优化及工艺过程控制

发布日期:2019-03-18 浏览次数:11829

前言香皂是一种传统的洁肤用品。

受经济发展水平以及各地生活条件和生活方式等因素的制约,我国今后相当长一段时间内,香皂仍将占据沐浴市场的主流地位。

但统计资料也表明,近十年来,随着沐浴露、洗面奶的兴起,香皂的年平均增长速度迅速降低,香皂市场的发展受到严峻挑战。香皂行业的技术创新势在必行,对香皂进行改性是香皂生产企业的必由之路。

与沐浴露和洗面奶产品相比,传统香皂的弱点是不耐硬水性和弱碱性。普通香皂的主成分脂肪酸钠与自来水中的钙离子结合形成不溶于水的钙皂,钙皂吸附在皮肤表面,使皮肤产生紧绷感,pH越高,吸附量越大,紧绷感就越明显。虽然香皂本身的游离碱含量很低甚至检不出,但香皂的水溶韦小超唐犇秦杰发覃世科蒋金玲(桂林雪芙莲日化有限公司,广西桂林541002)中性香皂的配方优化及工艺过程控制液仍呈弱碱性,其pH值为10.5左右,这是因为脂肪酸钠是一个弱酸与一个强碱反应的产物,当它溶解于水后,发生水解反应使皂液呈弱碱性。

为了解决普通香皂弱碱性的缺点,早期的做法是在香皂中加入约5%的椰子油脂肪酸,但其溶液pH仍达到9.5。如果加入的酸过多,使其pH值为7或更小,普通香皂将全部分解成没有发泡性的脂肪酸,此时香皂会失去洗涤能力。后来,市场上又推出了一种“非皂性”合成香皂,这种以合成表面活性剂为洗涤成分的香皂呈弱酸性,也不会产生皂垢,但却失去了普通香皂洗后易冲净、皮肤清爽无滑腻感等特性,更为重要的是,这种合成香皂遇水容易糊烂、不耐用。所以,以脂肪酸钠为主洗涤成分,加有大量钙皂分散剂和富脂剂的中性香皂吸引了众摘要:以脂肪酸皂为主洗涤成分,采用正交实验法对中性香皂配方进行优化。得出最佳配比为:皂粒(57.3%)、SCI65(28.7%)、BS-12(2%)、硬脂酸(8%),其余为辅料。优化后的中性香皂发泡力达到550mm,水溶液pH小于8.0,开裂度小于2级,耐磨度小于2mm,抗硬水度≥3.0ml。

同时提出了用普通制皂设备顺畅生产中性香皂所需控制的工艺条件及相关参数。

关键词:中性香皂;配方;优化;控制多消费者。

中性香皂的水溶液pH值在7-8范围内,洗后皮肤不会产生紧绷感,同时还有普通香皂的优点,诸如肤感清爽、能快速产生丰富的泡沫、遇水不易糊烂等。但是,用普通制皂设备生产中性香皂会有一定的难度。本文将介绍适合普通制皂设备生产中性香皂的配方及生产工艺过程控制,旨在与同行探讨。

1中性香皂的配方优化中性香皂的配方必须满足以下条件:耐硬水、泡沫丰富、温和、pH不超过8.0、肤感清爽易冲洗、遇水不易开裂和糊烂,同时能用传统制皂设备顺畅生产。考虑到生产的方便性,在满足上述要求情况下,配方结构尽量简化,以免因添加一些物料而带来的生产困难。初步拟定配方结构为皂粒、钙皂分散剂、过脂剂、香精等助剂。

1.1原料的筛选1.1.1皂粒要用传统制皂设备生产中性香皂,皂粒是必不可少的组分,因为皂粒有较宽的操作温度-可塑性关系,这个特征是大多数非皂类表面活性剂中所不具备的。皂粒除了要求有光泽、气味低、发泡力好外,还要求韧性小。如果皂粒韧性太大,添加了钙皂分散剂后,会由于操作阻力过大而无法顺畅成型。考查了9220、9010、8020、9110、6040、9366几种常用型号的香皂皂粒,发现有利凯玛公司的P6040皂粒韧性最小,比较适合生产中性香皂。

1.1.2钙皂分散剂钙皂分散剂(LSDA)是一种具有庞大基团的表面活性剂,它能够像楔子一样楔入钙镁皂分子中间,形成大体积的混合胶束,这种胶束能有效阻止钙镁皂的凝聚,使其保持分散状态。中性香皂中加入钙皂分散剂的主要目的是减低香皂给皮肤带来的紧绷感,同时也可降低香皂的pH值。所以,LSDA是生产中性香皂的关键组分。

目前能用于块状皂的LSDA主要有椰油酸羟乙基磺酸钠、椰油脂肪酸甘油酯硫酸盐、a-烯基磺酸钠(AOS)。其中,AOS发泡力最好,洗后无滑腻感,但易吸潮而使皂块变软,且耐磨性差。另一方面,椰油脂肪酸甘油酯硫酸盐和AOS对降低皂液pH的作用不大,相对来讲,椰油酸羟乙基磺酸钠的综合性能最好,是中性香皂的首选钙皂分散剂。椰油酸羟乙基磺酸钠又名依捷邦A,商品名为SCI65。它由椰油酸脂肪酸与羟乙基磺酸钠进行酯化反应而得,其中还含有约25%未反应的椰油脂肪酸,所以它能降低皂基的pH值。

SCI65具有良好的钙皂分散力,在弱酸下仍具有良好的发泡力和清洁力,与肥皂配伍性好,能增加肥皂的泡沫性和温和性。

此外,中性香皂中还可以加入钙皂分散能力强的甜菜碱系列两性表面活性剂,虽然甜菜碱固体含量低,不宜大量用于中性香皂,但据石荣莹等[7]研究表明,十二烷基甜菜碱BS-12对于缓冲皂体刺激性,提高皮肤舒适感效果明显,且对香皂的泡沫具有较好的稳定作用,加入少量的BS-12即可改善皮肤舒适感,所以将BS-12列入了中性香皂配方组分之一。

1.1.3过脂剂为了进一步降低香皂的pH值,减少对皮肤的刺激性,还必须加入脂肪酸类过脂剂。从易成型和稳定性来考虑,选择三压硬脂酸作为过脂剂是适宜的。同时,硬脂酸是护肤霜常用的润肤剂,少量硬脂酸留在皮肤上,可以起到滋润作用,增加皮肤的舒适感。

1.1.4其它添加剂香皂中加入约1.5%的日化香精,能产生一种舒适愉快的香气,使消费者乐于使用。加入0.1%的钛白粉,对香皂起遮光作用,减少香皂的透明度。中性香皂富含脂肪酸,微量的铁、铜能促进其发生氧化酸败,所以,在中性香皂中加入0.1%的螯合剂乙二胺四乙酸四钠(EDTA-4Na)是很有必要的。

氯化钠对减低皂基的韧性是很有效的,但过多则易造成皂体开裂,以控制在0.3%~0.5%为宜。

EDTA-4Na和氯化钠在投料前均需要预先溶解,所以配方中还应该加入2%的软水。

1.2中性香皂配方的优化不言而喻,中性香皂是指其pH值为中性。严格意义上讲,中性的pH为7.0,但将中性香皂的pH定为7.0,在生产上是没有操作意义的。笔者将中性香皂的pH范围定为6.0~8.0,这是消费者所能接受的,在生产上也有可操作性。单因素实验表明,SCI65用量越大,香皂的pH越低;同时,加入SCI65后,香皂的发泡力会有所降低,但随着SCI65用量增加,发泡力又会上升,之后又逐渐下降。硬脂酸用量越大,pH值越低,泡沫也越低。

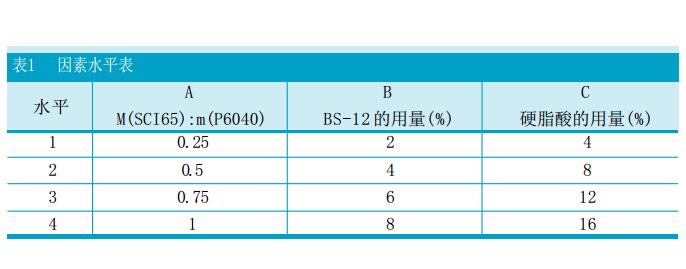

对中性香皂来说,期望取得高的发泡力和低的pH值。所以选取SCI65和皂粒的质量比m(SCI65)∶m(P6040)、BS-12的用量(%)、硬脂酸的用量(%)三个因素,以发泡力和pH值为考察指标,设计三因素4水平,按L16(45)正交设计表安排正交实验,因素水平表及结果见表1和表2。pH值检测方法采用GB/T6368-93表面活性剂水溶液pH值的测定电位法,发泡力检测方法采用GB/T7462-1994表面活性剂发泡力的测定改进RossMiles法。

极差分析表明,因素A对pH影响显著,因素C对发泡力影响显著。最佳组合为A2B1C2,即m(SCI65)∶m(P6040)=0.5、BS-12用量=2%、硬脂酸用量=8%时,所配制的香皂发泡力最高,同时pH小于8.0。根据此组合,制定中性香皂的生产配方如表3。

按表3配方在生产线上进行3次重复实验,结果见表4。pH平均值为7.90,发泡力平均值为550ml。

此外还做了其它理化指标项目,结果为:开裂度为0-2级[8],糊烂度小于2mm[8],抗硬水度≥3.0ml[9]。可椰油酸羟乙基磺酸钠SCI6528.7皂粒P604057.3十二烷基甜菜碱BS-122硬脂酸8香精1.5钛白粉0.1EDTA-4Na0.1氯化钠0.3软水2成分名称用量(%/wt)表3中性香皂配方pH值(25℃,1%)7.917.867.94发泡力(5min,ml)550545555开裂度,级0-20-20-2糊烂度,mm1.61.51.6抗硬水度,ml≥3.0≥3.0≥3.0实验序号123表4重复实验结果见,表3配方能够满足中性香皂配方设计的要求。

2中性香皂的工艺过程控制中性香皂的生产工艺流程为:拌料→精制→研磨→真空出条→切块打印→包装。要在生产线实现顺畅地生产中性香皂,除了优化原料及其配比外,还有必要对生产工艺进行有效控制。

作者参照文献内容,摸索了适合表3配方的生产工艺参数。主要包括拌料工序的水分控制和盐分控制、拌料时间控制、研磨机辊筒间隙控制、出条机参数控制、印模冷冻液温度控制及生产线物料温度控制。

2.1混合物料的水分控制香皂皂基添加了SCI65后,其物理性质发生了较大的变化,首先是皂条的软硬度受水分的影响很大。如果混合物料水分含量偏低,则皂条会发硬,阻力剧增,造成后续工序无法正常出条;如果混合物料水分含量偏高,则会使皂条变软发粘,难以正常出条,也难以正常打印成型。经过多次试验,发现适合表3配方的皂料在出条时水分含量在12%~16%为宜。

要注意不同批号的物料其水分含量往往是有差别的,特别是皂粒和SCI65,存放时间过长会失去部分水分,所以有必要对拌料工序物料水分进行监控。考虑到混合物料在出条之前,在生产线上会挥发掉2%左右的水分,故可将拌料工序的水分含量定为14%~18%。皂粒和SCI65水分含量可用SC69-02C型水分快速测定仪来测量,然后再确定拌料工序的补水量。

2.2混合物料的盐分控制为了降低混合物料的韧性,减小物料的阻力,配方设计加入适量的氯化钠。配方中的数据是参考数,实际生产应根据物料状况进行适当调整。在正式生产之前,可以在实验室用小型设备进行试制,氯化钠的用量以混合物料捏成片后用手能轻易搓开为宜。

2.3拌料时间的控制普通香皂生产时,拌料时间3~5分钟即可达到拌料目的。中性香皂的生产则不同,主要是由于SCI65吸水速度慢,需要更长的拌料时间。SCI65如果不充分吸水,则会影响后续工序的均质效果。

如果能在生产线前段将物料尽量混合均匀,那么在生产线的后半段加工工序就可以省去筛板或采用大孔径的筛板,这意味着降低了加工阻力,这对中性香皂能顺畅生产的意义是重大的。

2.4研磨机辊筒间隙的控制通过三辊研磨机对物料进行研磨,可以使物料的各组分混合得更加均匀。研磨机辊筒之间的距离是可调的,生产普通香皂时,为了追求产量,辊筒间隙一般都在0.4mm以上,因为后续的出条机都装有挡扳,足以达到充分混匀的目的。而对中性香皂来说,由于为了减少阻力,出条机不安装挡扳,要求在前期尽量将物料混合均匀。所以,可以稍为降低生产速度,将辊筒间隙设定为0.1~0.2mm,使研磨机出料的厚度在0.2mm左右。这样,物料在到达出条机之前,经过拌料、精制和研磨,已经得到较为充分的混匀。

2.5出条机参数的控制生产中性香皂,需要注意控制出条机的三个关键因素:一是出条温度,二是出条机挡扳的设置,三是出条机螺旋杆与筒体之间的空隙大小。出条温度将在下文中单独论述,本节先讨论后两个因素。

目前的出条机大都是双联真空出条机,它由上下两台螺杆压条机构成,两者连接处是真空室。

上压条机的出口装有一块多孔挡扳,目的是过滤杂物并使物料更结实。下压条机出口也装有一块多孔挡扳,然后是一个圆锥形炮头。对普通香皂来说,下压条机装多孔挡扳是必要的,否则皂块不够结实,而对中性香皂来说,由于加入了SCI65和硬脂酸,皂料的粘性和韧性变大,皂料经圆锥形炮头的挤压,很容易就变得结实,所以已经没有必要再安装挡板。如果在此处安装挡扳,反而会影响出条效果。

螺杆与筒体之间的空隙大小也是一个重要的参数。如果间隙太多,就会造成较多的物料停滞在螺杆与筒体之间的空隙里不运动或只作小范围的运动,而筒体夹套中通有冷却水,靠近筒壁的这一部分物料就会比其它物料温度低得多,时间一长,就会粘附在筒壁上,进而结团,在筒壁形成一个物料筒体。有这个物料筒体隔着,其它物料势必得不到有效的冷却,物料因过热而变软发粘,不断粘结在螺杆上,直到最后导致无法正常压条。理论上讲,螺杆应与筒体内径相吻合,但受加工精度及螺杆运行偏移精度限制,螺杆与筒体内壁总是要有一定的间隙,一般新设备的间隙在0.5mm~0.8mm之间,这是可以接受的。最为重要的是,设备在运行中不可避免地要产生磨损,日积月累,间隙尺寸会不断变大。对普通香皂来讲,间隙即使变成20mm,仍能正常生产,实际上大部分厂家的香皂生产设备的磨损比这个严重得多,有的甚至达到了40mm。而对中性香皂来讲,当这个间隙达到10mm左右时,就是个较为严重的问题了,这是多数厂家对中性香皂生产感到困难的原因所在。

所以在生产中性香皂之前,应该首先检查一下出条机螺杆与筒体的间隙是否合乎要求,当发现间隙超过10mm时,就应该更换螺杆。

2.6打印模具冷冻液温度的控制中性香皂的粘性比普通香皂稍大,在打印时更容易粘附模具。

为避免中性香皂沾粘印模,必须采用一个单独的冷冻装置来冷却模具,通过在模具内层通入冷冻剂来实现冷打印,冷冻剂的温度一般控制在-25℃~-30℃。为了避免冷却力的损失,冷却装置应尽量接近打印机。

2.7生产线物料温度的控制相对于普通香皂来讲,中性香皂的可塑温度范围小,所以对温度的控制就要求严一些。经实验发现,表3配方的出条成型最佳温度范围为38~42℃。物料在进入生产线之前,大致与室温保持同样的温度。进入生产线以后,会因机器的螺旋摩擦产生大量的热,因此必须及时将各主要发热阶段产生的热量移走,以保证整个生产过程中物料温度的稳定。中性香皂生产的主要发热部位集中在精制、研磨和出条工序,在这三个阶段都必须采取冷却措施。冷却水由专用冷水机组提供,送至上述三个工序进行循环。循环冷却水的温度可在循环泵旁的水池测得,循环水的温度对出条影响很大,最好不要超过10℃,在夏天甚至要求达到8℃以下。生产中,出条发花大都是冷却水温度过高所致。

起到视觉上的增艳作用。

科学研究已经证实,荧光增白剂本身并不具有任何放射性。

但是,令人不可思议的是,长期以来,很多媒体及一些不负责任的学者却强行将其与“毒害”及“放射性”联系在一起。

自从20世纪70年代起,全世界众多的机构及学者便对荧光增白剂的毒理学及生态学作了大量而严密的科学研究,所有的研究都充分证实和肯定了目前一直在工业化使用的众多荧光增白剂对人体及环境的安全性。这些知名学者的研究成果被汇编成一本荧光增白剂的经典著作,该书广泛收集了全球近50位著名学者所做的大量有关荧光增白剂性能、应用、分析、毒理、生态及立法方面的研究成果。该著作共有148个图及127个表格,严谨地向世人论证了荧光增白剂的安全性。通过对衣物用荧光增白剂的急性、慢性毒性等试验表明:洗涤剂的荧光增白剂是基本无毒类物质,而且试验证明荧光增白剂并不具有任何致畸、致敏及致癌性。

1.7低泡洗衣粉低泡洗衣粉是相对于高泡洗衣粉而言的。洗衣粉泡沫的高低与去污力无关,与助洗剂的种类和数量无关,主要与表面活性剂有关,表面活性剂因品种不同发泡力大小不一。洗衣粉常用的表面活性剂(烷基苯磺酸钠)发泡力较高,泡高为220mm(罗氏法);非离子表面活性剂(环氧乙烷加成物)泡沫较低,为180mm。加入油溶性表面活性剂或消泡剂均能降低泡沫。在洗衣粉中加入肥皂(脂肪酸钠),泡沫就可以明显下降,这是由于肥皂在硬水中生成钙皂,钙皂是一种油溶性表面活性剂,具有消泡功能。在使用洗衣粉时加点肥皂或在溶解好的洗衣粉溶液中加入液体皂都能奏效,这样做不会降低洗衣粉的去污力。

用洗衣粉洗涤衣物时,也会遇到一些问题,如衣物洗花等。衣物洗花或掉色与错误使用洗衣粉有关,如:有的消费者洗衣服时,衣服往水里一扔再撒一些洗衣粉,也未将洗衣粉充分搅匀、溶解,然后过几小时再洗。这样未溶解的洗衣粉粘在衣服上,时间久了会造成衣服发花。这是由于有些洗衣粉中含有微量增白剂,长时间局部浓度过高所致。因此,一定要在洗衣粉溶解好了之后,再放入衣物浸泡洗涤。洗衣物要遵守下面的程序:溶化洗衣粉,放入衣物、浸泡、洗涤、漂洗(加柔顺剂要在最后一次漂洗时加入)。有人洗衣时不太注重浸泡程序。实际上,浸泡时表面活性剂和污垢接触,被乳化、增溶的污垢向溶液中转移,松动了污垢和织物的结合牢度,为洗涤(施加机械力)制造条件。实验证明,只是在清水中浸泡也能去除一部分污垢。因此,要洗净衣物不能不浸,有的洗衣机没有浸泡程序,可在盆里浸泡后倒入洗衣机洗涤,浸泡时间20~30分钟即可。

洗涤衣物时,不是洗涤剂用量越多就洗得越干净。人们常误以为洗衣粉加得越多、衣服洗得越干净,其实并非如此。当洗衣粉达到一定量后,去污力就不再随着洗衣粉的加入量而增加了。实践证明,普通洗衣粉的浓度在2g/L~5g/L时,去污力较强,也就是10升水中加入20g~50g洗衣粉就足够了。若使用浓缩粉,可以减少一半的用量。洗衣粉过量会使溶液碱性增加,对衣服纤维有损伤,并且大量的洗衣粉残留附在衣服上,漂洗起来费水、费时、费力。不仅浪费了洗衣粉,而且还加重了污水处理负担。具体加多少合适,要根据衣物污垢轻重,同时参照产品使用说明来处理。

3结论

选取P6040皂粒为主活性剂、以SCI65、BS-12为钙皂分散剂,以硬脂酸为过脂剂,通过正交实验优化物料配比,可以满足中性香皂对pH、发泡力等理化指标的要求。通过对拌料、精制、研磨、真空出条、打印各个生产过程参数的适当控制,可以实现用普通制皂设备顺畅生产中性香皂的目的。

参考文献[1]秦仲云,穆萱.2006年洗涤用品市场分析与2007年预测(下)[J].中国洗涤用品工业,2007(1):27-28.

[2]王安邦,张晓冬.透视中国香皂市场[J].

中国洗涤用品工业,2006(3):45-47.

[3]陆光崇.脂肪酸N-甲基牛磺酸盐对离子脂肪酸皂的开发.[J].中国洗涤用品工业,2006(6):74.

[4]金建忠.制皂工艺[M].北京:中国轻工业出版社,2001.10.

[5]丁文莉译.合成洗涤剂“肥皂”的展望[J].日用化学品科学,1999(2):13-14.

[6]杨军.依捷邦A的化学性能与应用[J].日用化学工业,1988(2):23-26.

[7]石荣莹等.十二烷基甜菜碱对香皂润肤性的研究[J].日用化学工业,2002(6):78-79.

[8]庄玉九,金凤鸣.肥皂、甘油及常用原料分析汇编[M].北京:中国轻工业出版社,1995.171-193.

[9]QB/T2487-2008,复合洗衣皂[S].

[10]薛志强,刘伟毅.合成香皂的制备方法[P].CN101100632.2008-01-09.